智能制造新時代 解讀數(shù)字化智能工廠MES規(guī)劃建設(shè)方案與企業(yè)管理的融合之道

在工業(yè)4.0浪潮的推動下,智能制造已成為全球制造業(yè)轉(zhuǎn)型升級的核心方向。其中,制造執(zhí)行系統(tǒng)(Manufacturing Execution System,簡稱MES)作為連接企業(yè)計劃管理層與底層生產(chǎn)控制層的“中樞神經(jīng)”,是構(gòu)建數(shù)字化智能工廠的關(guān)鍵基石。本文將深入解讀MES的規(guī)劃建設(shè)方案,并探討其如何深刻重塑企業(yè)管理模式,助力企業(yè)實現(xiàn)精益化、智能化運營。

一、 MES:數(shù)字化智能工廠的運營“大腦”

MES系統(tǒng)是一個面向車間層的生產(chǎn)管理信息化系統(tǒng)。它通過實時采集生產(chǎn)現(xiàn)場的數(shù)據(jù)(如物料、設(shè)備、人員、工藝、質(zhì)量等),對從生產(chǎn)訂單下達(dá)到產(chǎn)品完成的整個制造過程進(jìn)行優(yōu)化管理。其核心價值在于實現(xiàn)生產(chǎn)過程的透明化、可控化與可追溯化,填補了計劃與執(zhí)行之間的“信息鴻溝”。一個規(guī)劃完善的MES系統(tǒng),能夠有效解決傳統(tǒng)制造中普遍存在的生產(chǎn)進(jìn)度不透明、在制品庫存高、質(zhì)量追溯困難、設(shè)備利用率低等管理痛點。

二、 數(shù)字化智能工廠MES規(guī)劃建設(shè)方案的核心路徑

成功的MES建設(shè)絕非簡單的軟件部署,而是一項需要頂層設(shè)計、分步實施的系統(tǒng)工程。其規(guī)劃建設(shè)方案通常包含以下幾個關(guān)鍵階段:

- 戰(zhàn)略定位與需求分析:企業(yè)需首先明確智能制造的戰(zhàn)略目標(biāo),并與業(yè)務(wù)戰(zhàn)略對齊。通過深入調(diào)研生產(chǎn)、質(zhì)量、設(shè)備、倉儲等各環(huán)節(jié)的現(xiàn)狀與痛點,梳理出核心的業(yè)務(wù)需求(如提高準(zhǔn)時交付率、降低不良品率、實現(xiàn)全流程追溯等),從而確定MES項目的具體范圍和預(yù)期效益。

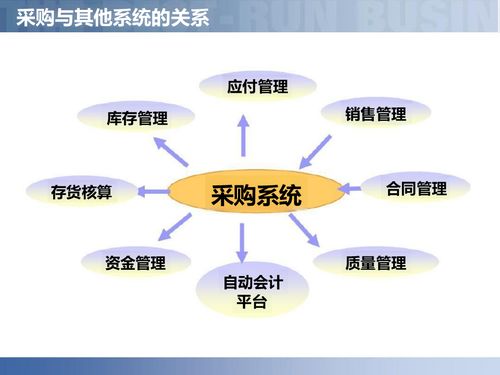

- 整體架構(gòu)與藍(lán)圖設(shè)計:基于需求,設(shè)計MES系統(tǒng)的整體IT架構(gòu)與功能藍(lán)圖。這需要充分考慮與上層企業(yè)資源計劃(ERP)、產(chǎn)品生命周期管理(PLM)系統(tǒng),以及下層自動化設(shè)備、傳感器、控制系統(tǒng)(如SCADA)的集成。藍(lán)圖應(yīng)明確各功能模塊(如生產(chǎn)調(diào)度、物料管理、質(zhì)量管理、設(shè)備管理、績效分析等)的邏輯關(guān)系與數(shù)據(jù)流。

- 分步實施與試點先行:采用“整體規(guī)劃、分步實施”的策略,優(yōu)先選擇生產(chǎn)工藝典型、基礎(chǔ)條件較好的生產(chǎn)線或車間作為試點。在試點中驗證系統(tǒng)功能、流程與集成效果,積累經(jīng)驗,培養(yǎng)內(nèi)部團隊,形成可復(fù)制的推廣模式,再逐步擴展至全廠。

- 數(shù)據(jù)治理與系統(tǒng)集成:數(shù)據(jù)是MES的“血液”。規(guī)劃中必須建立完善的數(shù)據(jù)采集、清洗、存儲和應(yīng)用規(guī)范,確保數(shù)據(jù)的準(zhǔn)確性、及時性與一致性。通過標(biāo)準(zhǔn)的接口(如OPC UA、Web Service等)實現(xiàn)與各異構(gòu)系統(tǒng)的高效、穩(wěn)定集成,打破信息孤島。

- 持續(xù)優(yōu)化與運維保障:MES上線并非終點。需要建立持續(xù)的優(yōu)化機制,利用系統(tǒng)產(chǎn)生的海量數(shù)據(jù)進(jìn)行深度分析(如利用數(shù)據(jù)挖掘、人工智能技術(shù)),發(fā)現(xiàn)生產(chǎn)瓶頸,持續(xù)改進(jìn)工藝與管理流程。建立專業(yè)的運維團隊與制度,保障系統(tǒng)穩(wěn)定、安全運行。

三、 MES驅(qū)動企業(yè)管理模式的深度變革

MES的建設(shè)與應(yīng)用,不僅是一項技術(shù)革新,更是一場深刻的管理革命。它從以下幾個方面推動企業(yè)管理向精細(xì)化、智能化演進(jìn):

- 生產(chǎn)管理從“黑箱”到“透明”:管理者可以實時洞察每一個訂單、每一臺設(shè)備、每一道工序的狀態(tài),實現(xiàn)從“事后補救”到“事中控制”乃至“事前預(yù)測”的轉(zhuǎn)變,大幅提升決策效率和精準(zhǔn)度。

- 質(zhì)量管理從“檢驗”到“預(yù)防”:通過全過程質(zhì)量數(shù)據(jù)采集與分析,實現(xiàn)質(zhì)量問題的快速定位與根源追溯。結(jié)合統(tǒng)計過程控制(SPC),將質(zhì)量控制點前移,變被動檢驗為主動預(yù)防,顯著提升產(chǎn)品一次合格率。

- 績效管理從“結(jié)果”到“過程”:MES提供了豐富、客觀的實時生產(chǎn)績效指標(biāo)(如OEE設(shè)備綜合效率、工時利用率、生產(chǎn)周期等),使得基于數(shù)據(jù)的績效考核成為可能,驅(qū)動車間持續(xù)改善文化。

- 資源配置從“經(jīng)驗”到“優(yōu)化”:系統(tǒng)通過對人員、設(shè)備、物料等資源的實時狀態(tài)監(jiān)控與智能調(diào)度,實現(xiàn)資源利用的最優(yōu)化,減少等待與浪費,提升整體運營效率。

- 知識管理從“分散”到“沉淀”:生產(chǎn)過程中的最佳實踐、工藝參數(shù)、故障解決方案等隱性知識,通過MES得以標(biāo)準(zhǔn)化、數(shù)字化并固化在系統(tǒng)中,形成企業(yè)寶貴的知識資產(chǎn),降低對個人經(jīng)驗的依賴。

四、

數(shù)字化智能工廠的MES規(guī)劃建設(shè),是企業(yè)邁向智能制造不可或缺的關(guān)鍵一步。它既是一個復(fù)雜的技術(shù)集成項目,更是一個觸及流程、組織與文化的管理變革項目。企業(yè)需要以戰(zhàn)略為引領(lǐng),以業(yè)務(wù)價值為核心,堅持“業(yè)務(wù)與技術(shù)雙輪驅(qū)動”,方能成功部署MES,打通從訂單到交付的數(shù)據(jù)價值鏈,最終構(gòu)建起以數(shù)據(jù)驅(qū)動決策、敏捷響應(yīng)市場的新型核心競爭力,在激烈的全球競爭中贏得先機。

如若轉(zhuǎn)載,請注明出處:http://www.b494.cn/product/57.html

更新時間:2026-01-07 14:41:11